當(dāng)前位置:返回首頁(yè) > 行業(yè)動(dòng)態(tài) >

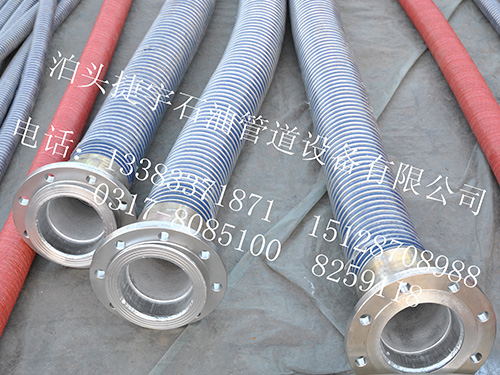

主要產(chǎn)品:復(fù)合軟管,輸油軟管,化工軟管,防靜電軟管,耐磨軟管,重油軟管,耐高溫軟管,快裝輸油軟管,碼頭裝卸油軟管,船舶裝卸油軟管,輕型復(fù)合軟管,槽罐車裝卸復(fù)合軟管等。

聯(lián)系熱線:電話:0317-8085100 傳真:0317-8385232 手機(jī):13383371871

聯(lián)系熱線:電話:0317-8085100 傳真:0317-8385232 手機(jī):13383371871

復(fù)合軟管新型的注膠接頭結(jié)構(gòu)

捷宇石油管道 發(fā)布時(shí)間:2018-03-25

復(fù)合軟管的環(huán)保性不僅僅只是包裝廢棄物的處理,還應(yīng)當(dāng)包含生產(chǎn)過(guò)程中對(duì)環(huán)境的污染及其消耗的資源等內(nèi)容。復(fù)合軟管及全塑PE料復(fù)合軟管的推出,在生產(chǎn)上 大程度地采用經(jīng)濟(jì)的、易循環(huán)利用的片材,當(dāng)復(fù)合軟管采用乙烯乙烯醇共聚物等其他高阻隔性材料后, 替代鋁箔,復(fù)合軟管可 循環(huán)利用并利于生物降解。

復(fù)合軟管新型注膠接頭結(jié)構(gòu)

1、新型接頭的強(qiáng)度和性

通過(guò)焊接將注膠接頭直接與復(fù)合軟管金屬承拉層連接在一起,使二者之間具有較高的連接強(qiáng)度;向注膠接頭空腔內(nèi)注入大量的環(huán)氧樹(shù)脂,通過(guò)環(huán)氧樹(shù)脂的固化,使注膠接頭與復(fù)合軟管組成一個(gè)整體,為注膠接頭提供足夠的連接強(qiáng)度。在這個(gè)過(guò)程中不需要像傳統(tǒng)的扣壓接頭那樣進(jìn)行冷變形操作,可避免接頭產(chǎn)生塑性變性和裂紋;另外也不需要扣壓操作,避免了復(fù)合軟管的內(nèi)襯管和包覆層形變。這就了復(fù)合軟管和接頭的完整性,顯著提高了總體性。

2、新型接頭的密封性

在接頭前端設(shè)計(jì)環(huán)形空腔,在空腔內(nèi)放入Y型密封圈,通過(guò)擰緊螺栓,使Y型密封圈產(chǎn)生初始變形,具有初始密封效果;當(dāng)復(fù)合軟管內(nèi)部充滿高壓輸送介質(zhì)時(shí),高壓介質(zhì)就會(huì)進(jìn)一步壓縮Y型密封圈,使密封效果進(jìn)一步提高,且輸送介質(zhì)壓力越高,Y型密封圈的密封效果越好。通過(guò)選擇合適的Y型密封圈制作材料,其承受的 大密封壓力可達(dá)100MPa以上,遠(yuǎn)遠(yuǎn)超過(guò)目前中國(guó)石油行業(yè)涉及的 大壓力。

3、新型接頭的性

注膠接頭在安裝過(guò)程中無(wú)扣壓方式,只涉及到焊接這種常規(guī)方式,這將拓寬材料的選擇范圍??梢愿鶕?jù)輸送介質(zhì)的成分、溫度和所處海域的海況等綜合考慮,通過(guò)選擇不同的材料,使接頭自身滿足不同的要求,避免了安裝陽(yáng)極等額外的工作量,降低了施工費(fèi)用、施工風(fēng)險(xiǎn)和運(yùn)營(yíng)風(fēng)險(xiǎn)。

4、新型接頭的其他優(yōu)點(diǎn)

新型接頭沒(méi)有內(nèi)脹過(guò)程,可以使接頭內(nèi)徑和復(fù)合軟管內(nèi)徑設(shè)計(jì)制作得 相同,這不但避免了接頭縮徑對(duì)整條管道輸送量的影響,而且方便了日后的通球清掃工作,避免了因縮徑產(chǎn)生卡球現(xiàn)象。同時(shí),新型接頭在設(shè)計(jì)上可以預(yù)留很大的空腔,方便日后設(shè)計(jì)安裝排氣閥、通電裝置、監(jiān)測(cè)裝置等,而且這些裝置都可以安裝在接頭外套內(nèi)部,避免施工過(guò)程對(duì)它們?cè)斐蓳p壞。

測(cè)試方案

(1)試件兩端用接頭封堵,將其中一端連接閥門,再接高壓注水管道,另一端接上閥門及壓力表。

(2)將試件平置在支架上,試件兩端允許自由伸長(zhǎng),測(cè)量并記錄下打壓前試件的長(zhǎng)度,用π尺測(cè)量打壓前試件兩端及試件中段處的外徑,標(biāo)記測(cè)量點(diǎn)的位置。

(3)安裝壓力表,并用管道連接試件與加壓泵。

(4)打開(kāi)放氣閥門放氣,同時(shí)向管內(nèi)注水,直到有水冒出,并排放約10min,軟管內(nèi)的氣體全部排凈,以避免保壓時(shí)由于氣體存在引起的壓力不穩(wěn)。

(5)關(guān)閉放氣閥門,對(duì)試件內(nèi)部進(jìn)行打壓,隨著壓力的升高,觀察設(shè)備和軟管有無(wú)泄漏。逐步加壓到32MPa以上(≥設(shè)計(jì)壓力×1.3)。

(6)保持壓力穩(wěn)定,根據(jù)API17B規(guī)范,穩(wěn)壓持續(xù)期至少24h。

(7)對(duì)壓力表24h內(nèi)的壓力數(shù)據(jù)進(jìn)行記錄,檢查試樣是否有漏水、鼓包現(xiàn)象,測(cè)量并記錄打壓后試件的長(zhǎng)度以及試件兩端和中段打壓后的外徑。

(8)測(cè)試結(jié)束后開(kāi)始泄壓,泄壓從打壓泵端開(kāi)始,泄壓要緩慢進(jìn)行,否則容易引起軟管的變形。

(9)泄壓后測(cè)量并記錄打壓后試件的長(zhǎng)度、兩端及中段打壓后的外徑。